創意工夫と開拓者スピリットで

生産性の向上に貢献する自動化装置を開発

すべてのルーツは「堤精機株式会社」から

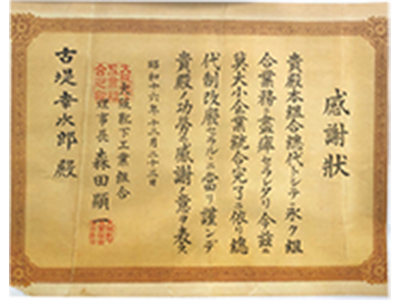

父の古堤幸次郎が興した会社が「堤精機株式会社」でした。記録が残っていませんので、正確なことはわかりませんが、80年以上前にはすでに創業していたと思います。私は19歳(1960年)で会社に入りました。そのときは父の後を継いで兄が社長になっていました。堤精機では主に靴下機械、繊維機械の製造をしており、従業員は100人ほど。会社は大阪市城東区にあり、手広く事業を営んでいました。靴下製造機械は海外にも輸出しており、私は輸出先であるアフリカに技術指導に行くなどして、機械のことを深く学び、多くの経験を積ませていただきました。

「ミシン」の語源は「マシン」といわれるように、繊維製造機械は画期的で完成された精巧な機械です。その高度な技術力とノウハウを、堤精機で身につけることができました。その経験が後の仕事を支える力となりました。空圧・流体技術の開発を手がけたのは、このころ。当時はパンティストッキングが主流になりつつあり、大手メーカーが競って大量製造に乗り出していました。工場では女工さんが検品するのですが、効率よく製品を移動させて作業をスムーズにする方法を考えて欲しいとのご依頼がありました。そこで、エアーを使ったら製品を損傷することなく、素早く搬送できるのではないかとのことで、開発に取り組みました。それがエアーとの出合いでした。

古堤 泰次